現在、半導体の製造において、フォトリソグラフィでのパターンの形成が主流となっていますが、パターンの微細化に伴い装置が高額になっていることからナノインプリント・リソグラフィ(NIL) が注目されつつあります。NIL では、スタンプをすることが基本になっているため装置は比較的廉価なのですが、モールドを製作するための時間とコストがかかります。通常、オリジナルのモールド(マザーモールド)は、そのまま利用せず、レプリカ モールドを作成し、それを利用します。レプリカモールドには、主にフィルム・モールドが利用されますが、その材料には次のような厳しい特性が求められることから、適切な材料の開発が急務となっています。

① 正確で微細パターンが形成されること

② 機械的な圧力を受けても変形しないこと

③ 収縮しないこと

④ 熱NILプロセスの場合には高温に耐えること

⑤ UV(紫外線)NILプロセスの場合には紫外線を透過すること

⑥ 離型が容易なこと(低表面エネルギーであること)

フィルム・モールド材として検討されているものにPDMS、テフロン、ポリウレタン、PFPE などの柔らかい有機或いは高分子材料がありますが、100nm 以下のパターンでは大きさが不安定になる、機械的な圧力に弱く変形してしまう、また、紫外線を透過しないなどの問題がありました。

弊社の開発したシルセスキオキサンは、 Si-Oを骨格にしたnm サイズの立体構造をした有機・無機のハイブリッド材料であり、①熱NILプロセスで正確な微細パターンが容易に形成できる ②高弾性の構造をしており収縮が殆どない ③高温安定性 ④水晶のように紫外線を透過する ⑤低表面エネルギー などの特性があります。このことから正にフィルム・モールド材に適切な材料と言えます。

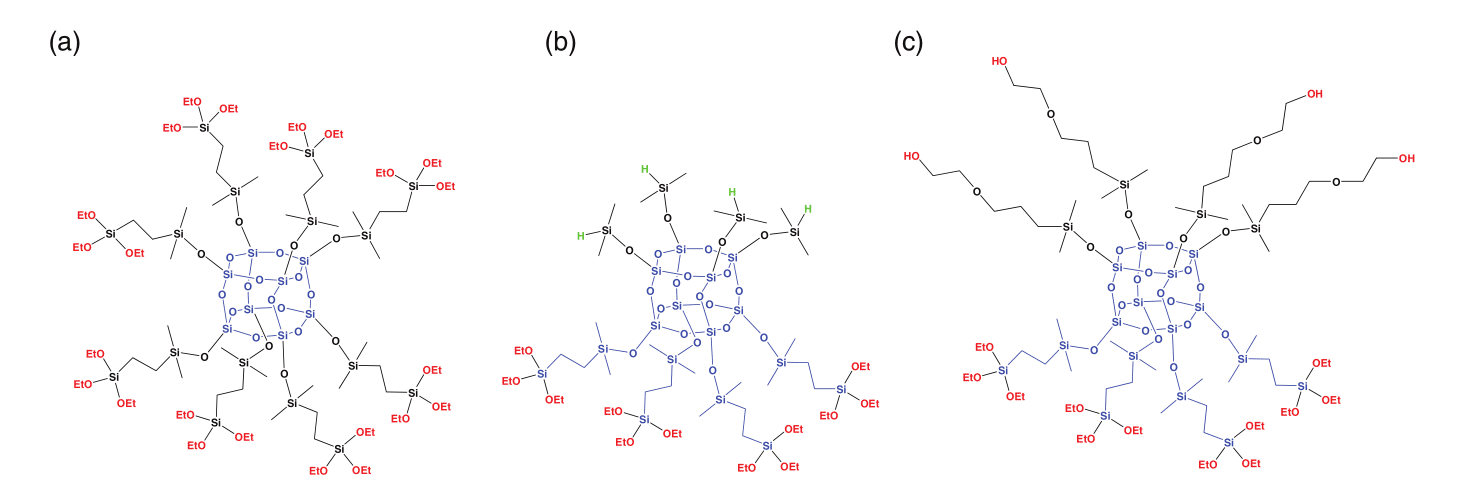

<フィルム・モールド材として最適な3つのシルセスキオキサン> (a) オクタジメチルシロクシ・オクタシルセスキオキサン (OTSE) (b) テトラジメチル・シロクシ・オクタシルセスキオキサン (TTSE) (c) テトラ2-ハイドロクシエソクシ・エチル・ジメチルシロクシ・オクタシルセスキオキサン (TOETSE)

<フィルム・モールド材として最適な3つのシルセスキオキサン> (a) オクタジメチルシロクシ・オクタシルセスキオキサン (OTSE) (b) テトラジメチル・シロクシ・オクタシルセスキオキサン (TTSE) (c) テトラ2-ハイドロクシエソクシ・エチル・ジメチルシロクシ・オクタシルセスキオキサン (TOETSE)

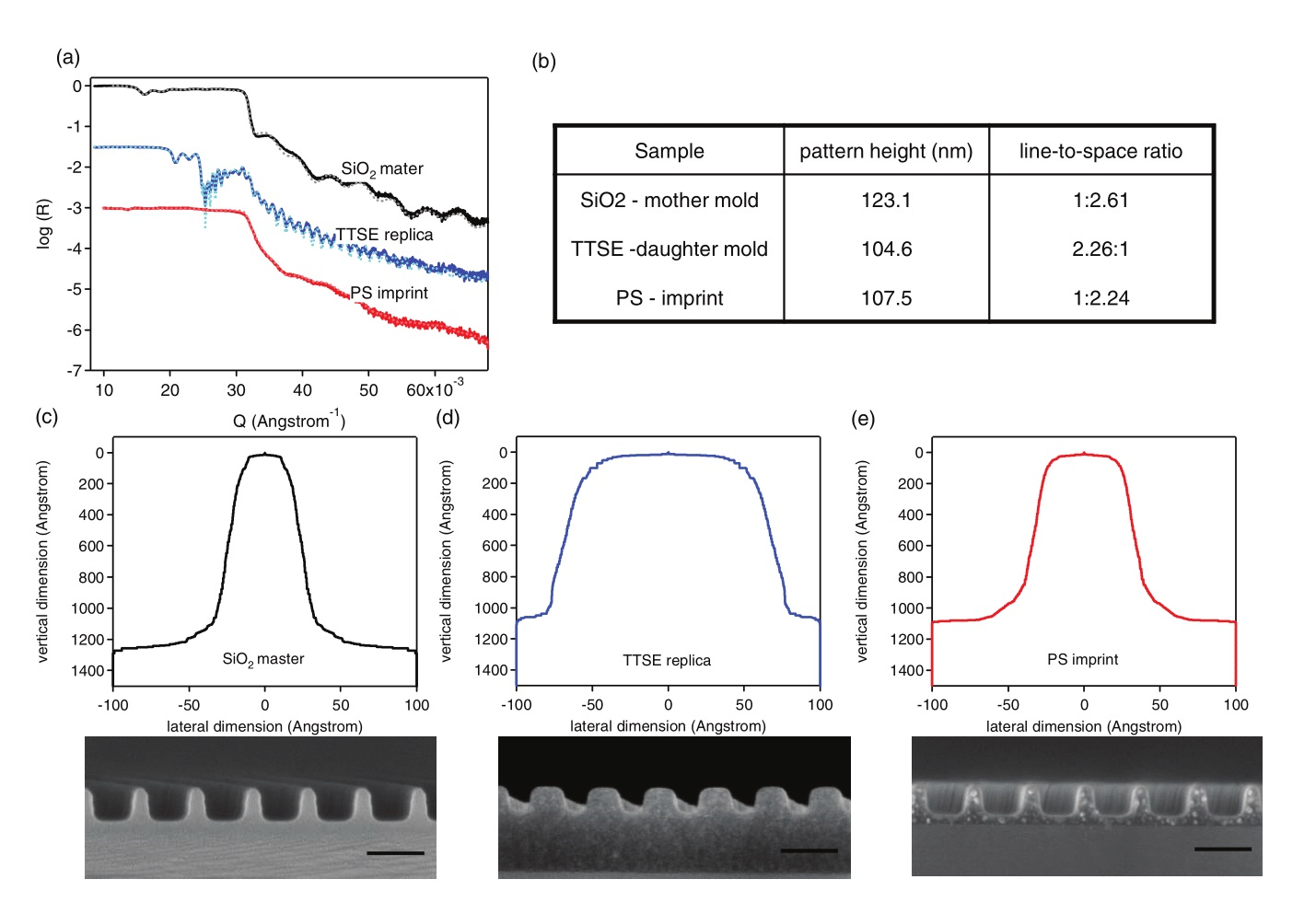

米国国立標準技術研究所(NIST)の支援を受けて、シスセスキオキサンの1つであるテトラジメチル–シロキシ–オクタ–シルセスキオキサン(TTSE)を利用し (上図の(b))、SiO2 のマザーモールドから TTSE のフィルム・モールドを作成し、それからポリスチレン(PS)インプリントを行う実験を行いました。鏡面反射X線装置(SXR) を用いてフィッティング状況及び山と谷の割合などを測定し、また、走査電子顕微鏡(FE-SEM) を用いて断面を観察しました。

<実験結果> (a) 鏡面反射X線装置(SXR)で観察されたSiO2マザーモールド、TTSE レプリカモールド及びPSインプリントのフィッティング曲線が示されている。 (b) SXRで観察されたSiO2マザーモールド、TTSE レプリカモールド及びPSインプリントのパターンの高さ及び山と谷の比率。(c) SXR の密着結果から導かれたSiO2マザーモールド、TTSE レプリカモールド及びPSインプリントの断面パターンの形状。その下は、走査電子顕微鏡(FE-SEM)で観察した断面写真。

(a) 鏡面反射X線装置(SXR)で観察されたSiO2マザーモールド、TTSE レプリカモールド及びPSインプリントのフィッティング曲線が示されている。 (b) SXRで観察されたSiO2マザーモールド、TTSE レプリカモールド及びPSインプリントのパターンの高さ及び山と谷の比率。(c) SXR の密着結果から導かれたSiO2マザーモールド、TTSE レプリカモールド及びPSインプリントの断面パターンの形状。その下は、走査電子顕微鏡(FE-SEM)で観察した断面写真。

詳細は、技術情報をご覧ください。